Zentraler Antriebsmotor vs. Nabenmotor

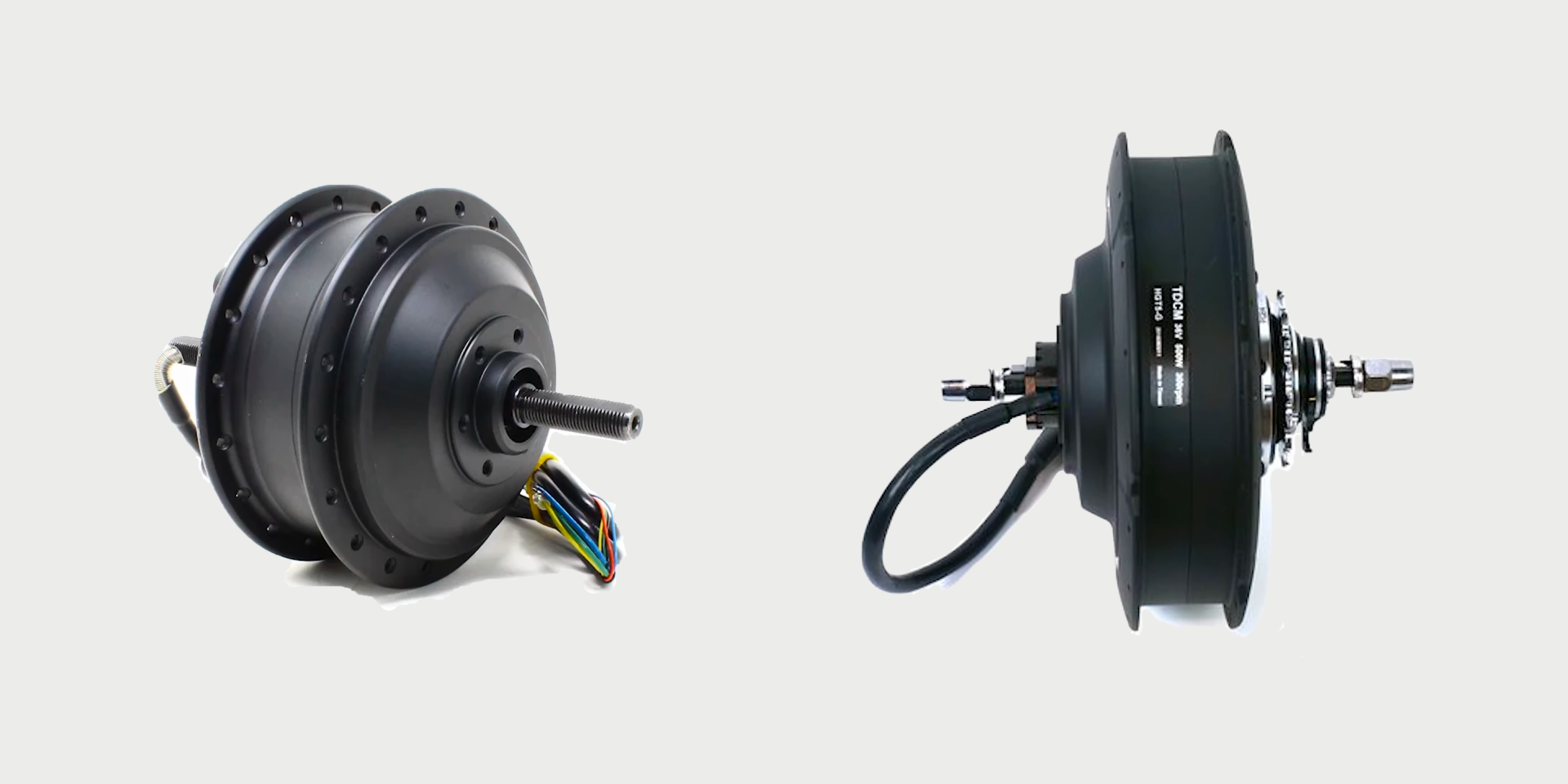

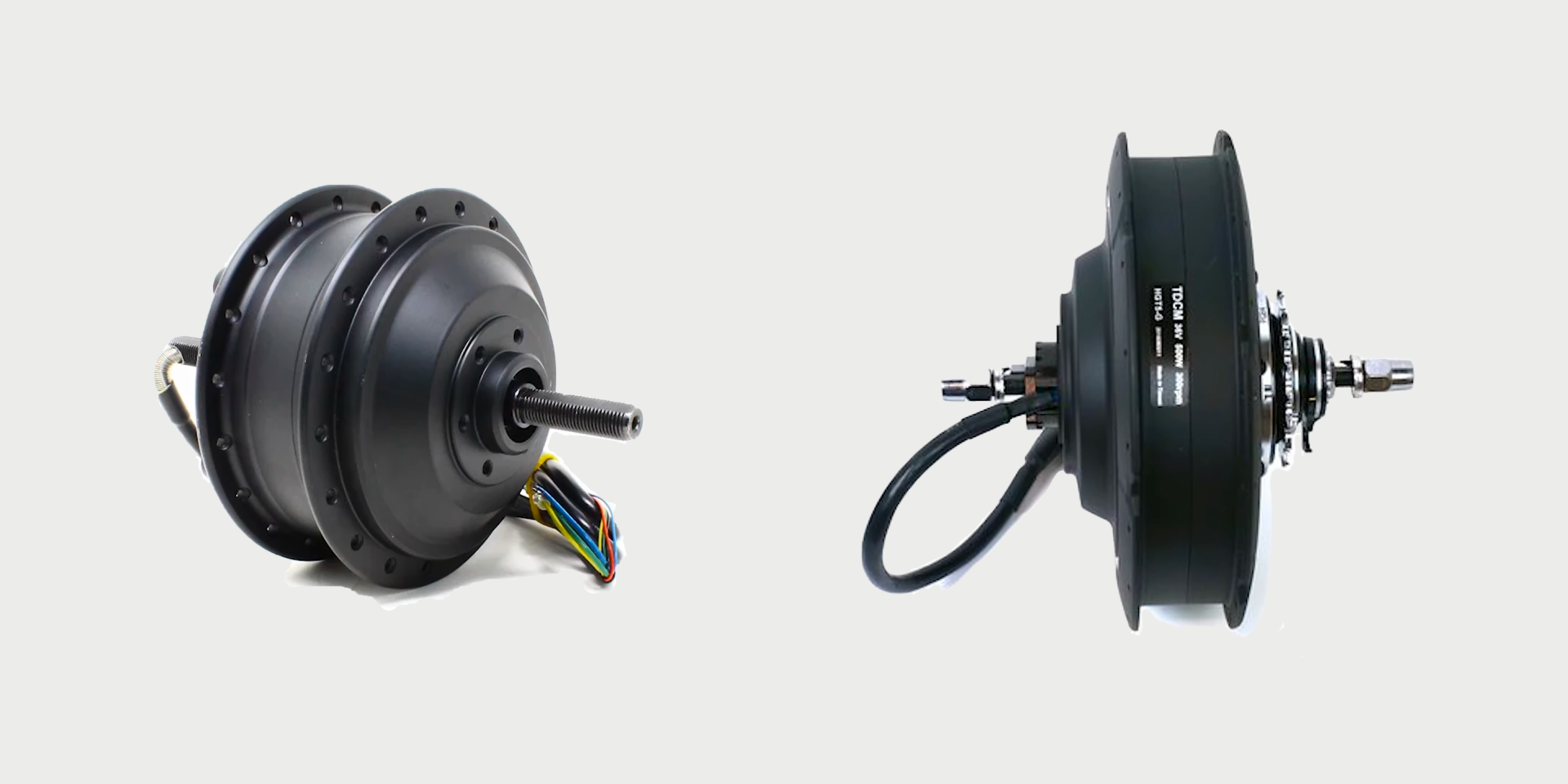

Naben-Elektromotor: Getriebemotor und getriebeloser Motor (Direktantrieb)

Bester eBike-Motor - Macvol Surge

Warum ein Motor mit mittlerem Antrieb die richtige Wahl für eBikes ist

Zusammenfassung der Vor- und Nachteile von Zentralantriebsmotoren gegenüber Nabenmotoren.

-

Durch die Verwendung von Fahrradschaltungen kann der Motor seinen Energieverbrauch optimieren.

-

Durch die Anordnung des Motors wird das Gleichgewicht des Fahrrads zwischen den Rädern aufrechterhalten.

-

Erhöhtes Drehmoment, ideal für steiles Terrain und schwere Lasten

-

Besseres Wärmemanagement für anstrengenderen Dauereinsatz

-

Der Drehmomentsensor sorgt für ein natürlicheres Pedalgefühl beim Anlassen des Motors

-

Die Wartung der Hinterräder wird durch den Motor nicht beeinträchtigt

Warum der Macvol-Elektrostromotor besser ist als andere

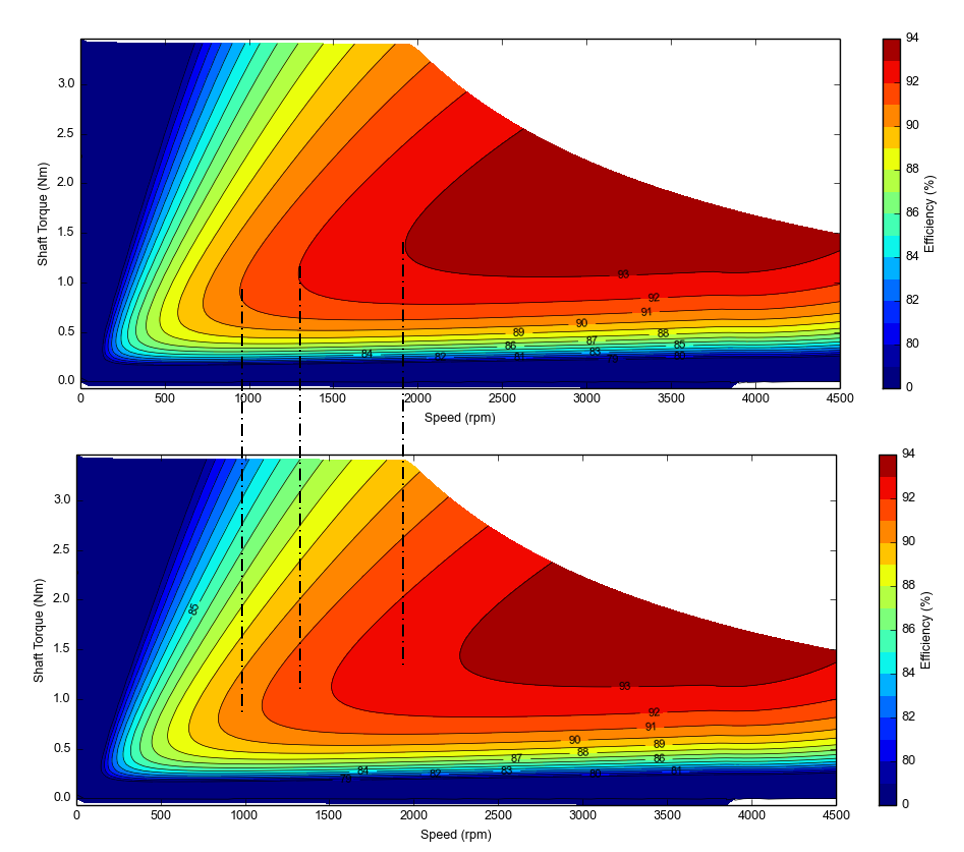

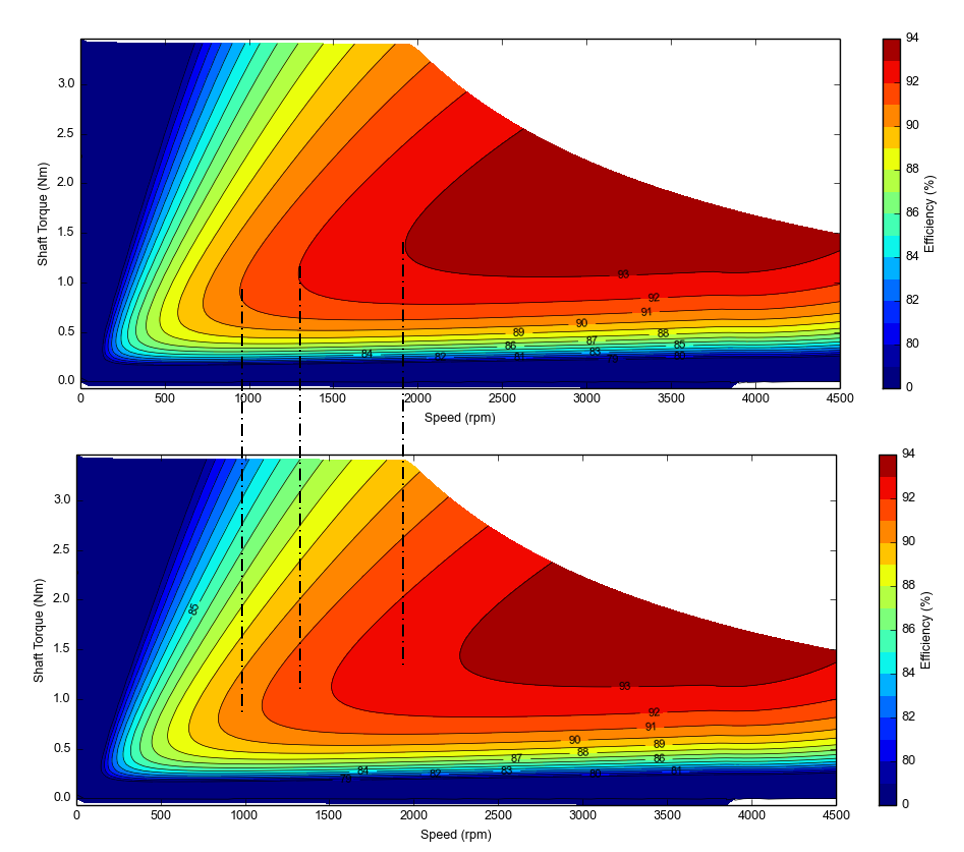

Hohe Effizienz

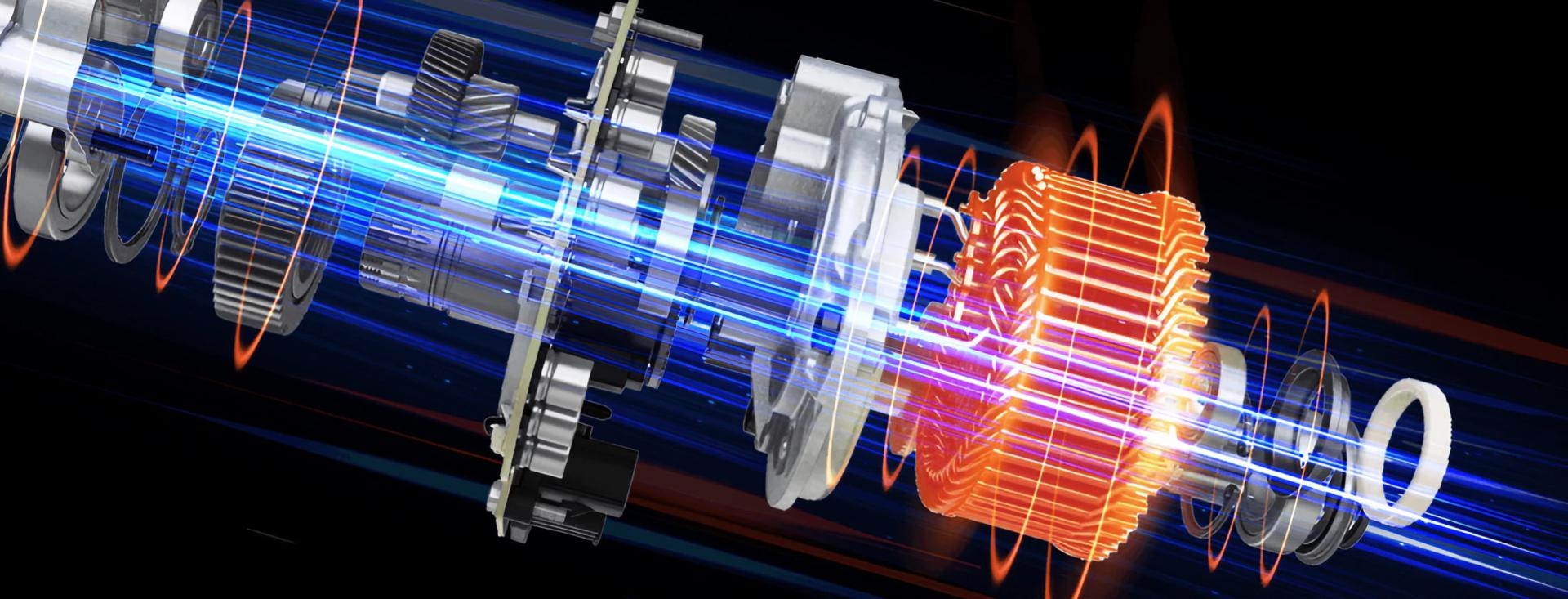

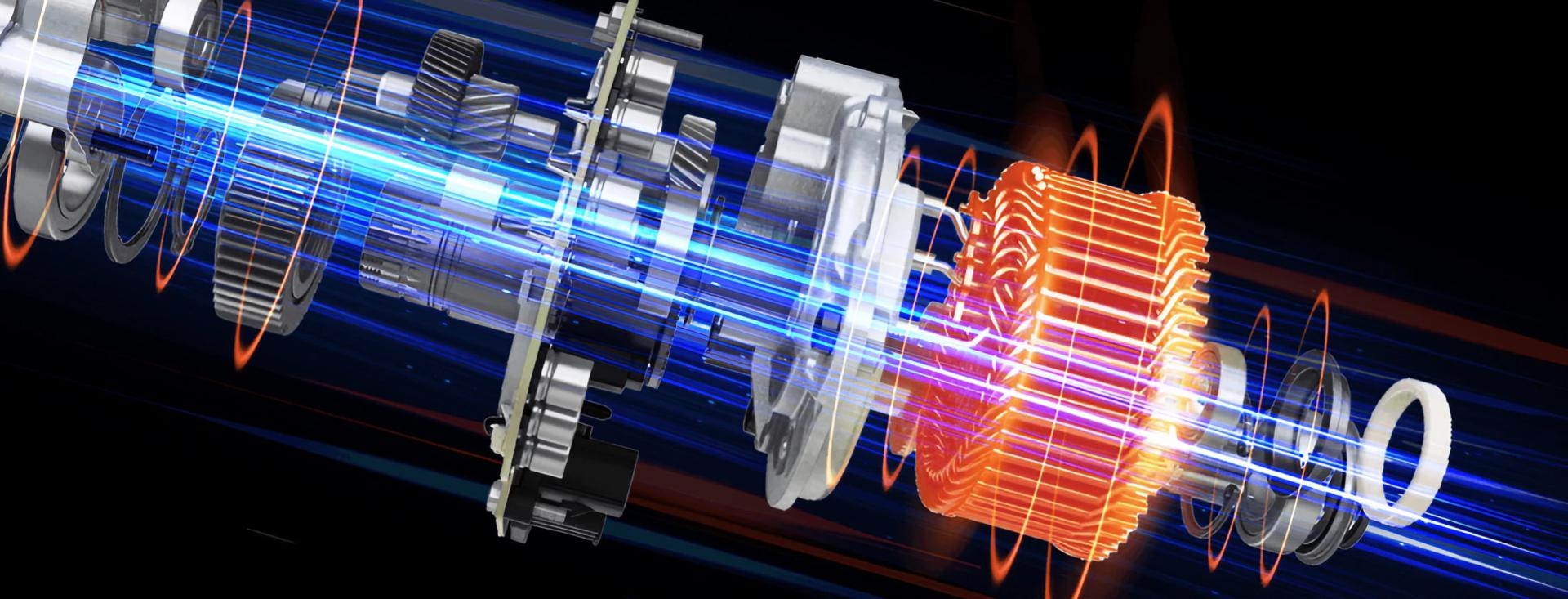

Wicklung von Flachdraht

-

Bei gleicher Leistung, kleinerer Größe, weniger Material, geringeren Kosten oder bei gleicher Größe, höherer Schlitzfüllrate, höherer Leistungsdichte.

-

Größerer Wicklungsquerschnitt, weniger dicht, geringerer Widerstand, höherer Wirkungsgrad im Schwerlastpunkt.

-

Besseres thermisches Verhalten, geringeres internes Spiel, besserer Kontakt zwischen Flachdrähten und Flachdrähten, zwischen Wicklungen und Kernnuten, größere Kontaktfläche, bessere Wärmeleitfähigkeit.

-

Die Flachdrahtwicklungen sind steifer und können durch die Optimierung der Rotorpolstruktur eine bessere NVH-Leistung aufweisen; das Ergebnis ist eine 10%ige Erhöhung der tatsächlichen Fülle der Kupfernuten, und die 10%ige Erhöhung kann in verschiedene Richtungen umgewandelt werden (Volumen, Gewicht und Energieeffizienz). Tandem hat sich dafür entschieden, diese 10% für die Verbesserung der Energieeffizienz zu verwenden.

Die Anzahl der echten Kupfersteckplätze erhöht sich um 10 %.

Im Vergleich dazu sind Bosch-Motoren nicht in der Lage, eine Dauerleistung von 250 W bei einer Temperatur von weniger als 60 Grad Celsius im Motorgehäuse zu garantieren, so dass gemäß EU-Normen ein Hochtemperatur-Label auf der Außenseite des Motors erforderlich ist. Die hohe Leistungsabgabe und die effiziente Wärmeableitung des MACVOLTRACK ermöglichen es dem Surge e-Motor, die Temperatur innerhalb der EU-Norm zu halten.

Integrierte Motorkapselung

Der Prozess des Vergießens von Motoren bezieht sich in der Regel auf die Verwendung von Vergussklebstoff (auch als Einkapselungsklebstoff bekannt), um das Innere des Motors abzudichten und zu sichern, um das Eindringen von Feuchtigkeit, Staub oder anderen Verunreinigungen in den Motor zu verhindern und dadurch die Leistung und Lebensdauer des Motors erheblich zu verbessern. Die Vorteile sind wie folgt:

-

Staub- und Feuchtigkeitsbeständigkeit: Die Vergussmasse kann das Innere des Motors wirksam abdichten, um das Eindringen von Staub, Feuchtigkeit und anderen Verunreinigungen zu verhindern und so die inneren Motorteile vor Beschädigung und Korrosion zu schützen.

-

Verbessert die Isolierung: Die Vergussmasse kann die Isolierleistung des Motors verbessern und Kurzschlüsse zwischen elektrischen Bauteilen verhindern, wodurch die Sicherheit und Zuverlässigkeit des Motors verbessert wird.

-

Reduziert Vibrationen und Geräusche: Vergussmasse kann die inneren Teile des Motors fixieren, Vibrationen und Geräusche reduzieren und die Laufruhe und den Komfort des Motors verbessern.

-

Verbesserte Haltbarkeit: Durch den Klebeverguss können die Innenteile des Motors besser fixiert und geschützt werden, wodurch die Lebensdauer des Motors verlängert wird.

Stille Optimierung

-

Optimierung des Materials: Die Zahnräder werden aus einem einzigen Stück Spitzenmaterial hergestellt, die Materialqualität bleibt vertraulich und die durch die Reibung zwischen den Zahnrädern entstehenden Geräusche werden reduziert, wobei die gleiche Steifigkeit wie beim Metallmaterial gewährleistet ist.

-

Prozessoptimierung: Nach dem Zusammenbau aller Motorkomponenten werden alle Komponenten mit Vergusskleber gesichert und der Hohlraum mit Klebstoff gefüllt, um sicherzustellen, dass zwischen den Komponenten keine Vibrationsgeräusche entstehen, die Gesamtsteifigkeit verbessert, elektromagnetische Geräusche reduziert und Wärme schnell abgeleitet wird.

-

Optimierung der dynamischen Simulation: Verbesserung der Steifigkeit der Systemabstützung, Optimierung des Systemübertragungsfehlers, Verringerung des Schalldruckpegels am menschlichen Ohr um 7,3 dBA.

Lärmmessung an der Position des menschlichen Ohrs.

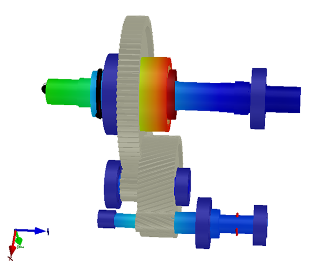

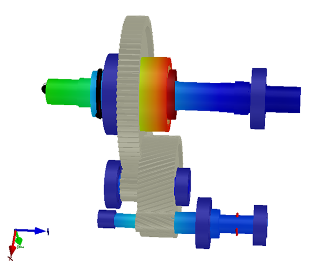

Dynamische Simulation.

Erfahrung im Radsport

Minimales Pedalieren.

Der Pedalluftweg in einem Fahrradmotor ist der Mindestweg oder -winkel, den die Pedale nach unten zurücklegen müssen, bevor das Treten beginnt. Dieser Luftweg wird in der Regel von einem Sensor in der Motorsteuerung erfasst, damit der Generator anspringt und die Leistung erbringt.

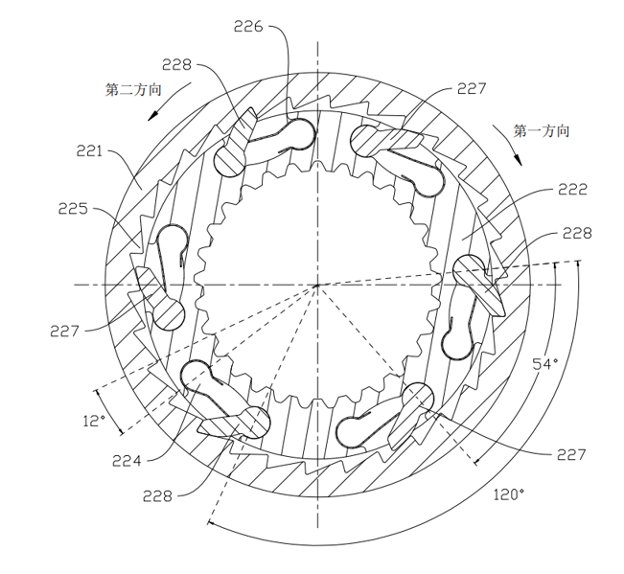

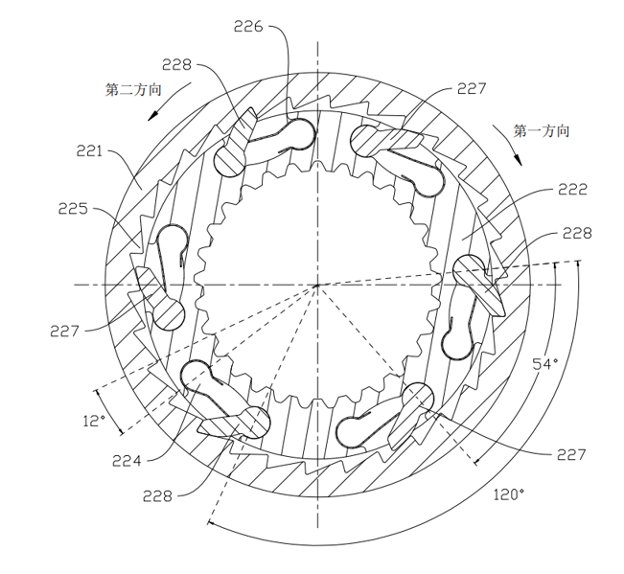

Die Motoren der Surge-Serie verfügen über eine Überbrückungskupplung mit einem kleinen Luftweg (6° oder weniger), der ein gutes Pedaliergefühl vermittelt (PS: je größer der Luftwegwinkel, desto ausgeprägter das Gefühl, in die Pedale zu treten), während der Markt mit einem Luftweg von 6,92° bis 7,2° konkurriert.

Die Motoren der Surge-Serie haben einen einzelnen 12°-Sperrklinkenschlitz und zwei Sätze von insgesamt 6 Sperrklinken, die den Pedalweg innerhalb von 12/2=6° halten.

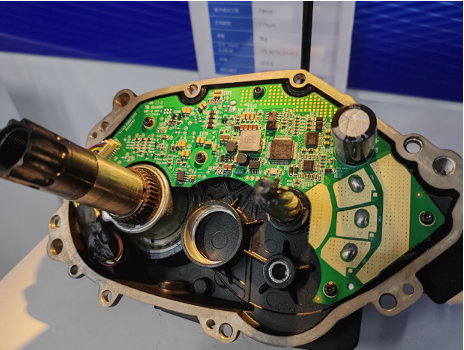

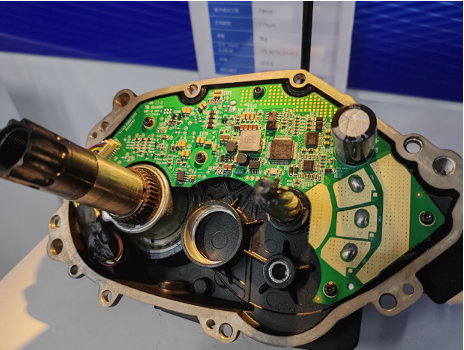

Procesos de fabricación y montaje

-

Die Motorsteuerungseinheit, die die Hauptsteuerungs-MCU, das Antriebs- und Leistungs-MOS und den Drehmomentsensor umfasst, besteht aus Chips in Automobilqualität, die in Bezug auf Temperaturbereich, Zuverlässigkeit, Funktionssicherheit und Lebensdauer der Konkurrenz überlegen sind.

-

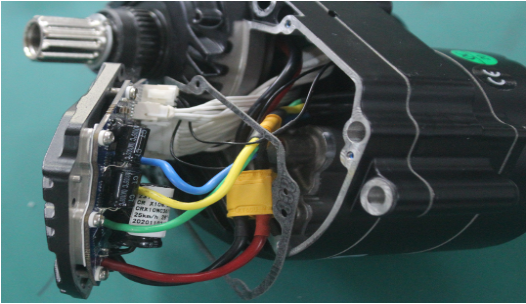

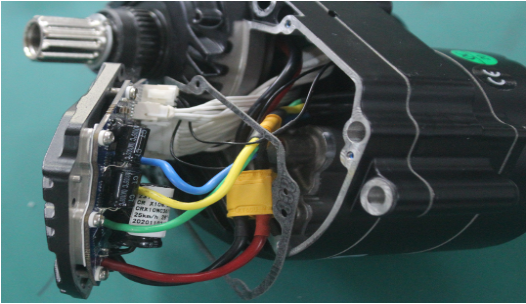

Die einteilige elektronische Steuerverbindung verbessert die Systemstabilität und -zuverlässigkeit erheblich und vermeidet häufige Erschütterungen sowie hohe und niedrige Temperaturschocks, die dazu führen, dass der Kabelbaum abfällt und altert.

-

Die Motoren der Surge-Serie werden in Vietnam vollautomatisch hergestellt, um eine stabile Qualität und gleichbleibende Leistung zu gewährleisten. Die meisten Wettbewerber verfügen nicht über automatisierte Produktionslinien.

Einteiliger Stecker

Verkabelung des Schwungradkabels

English

English  Español

Español  Deutsch

Deutsch

Validate your login