Motor de transmisión central frente a motor de buje

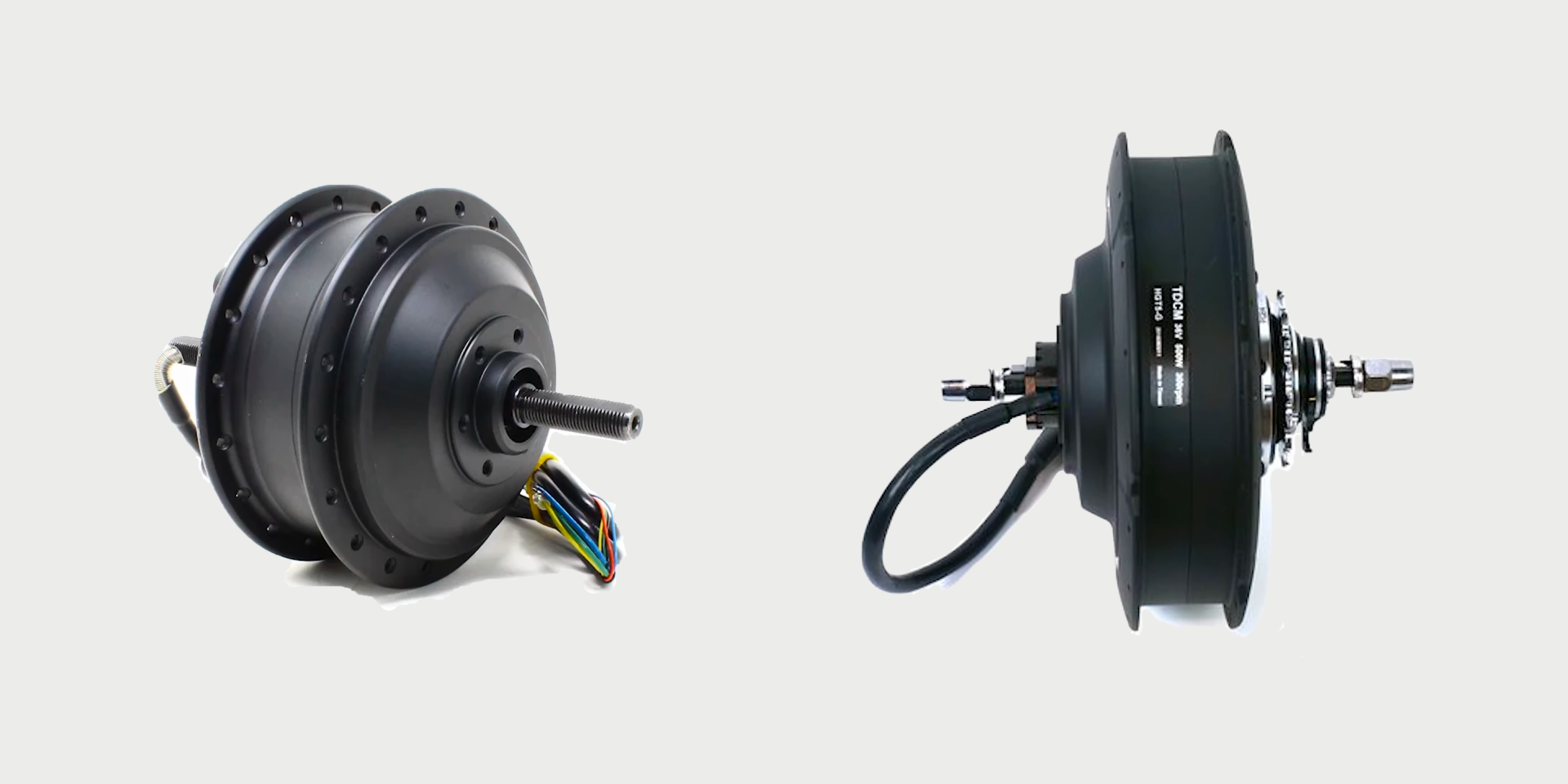

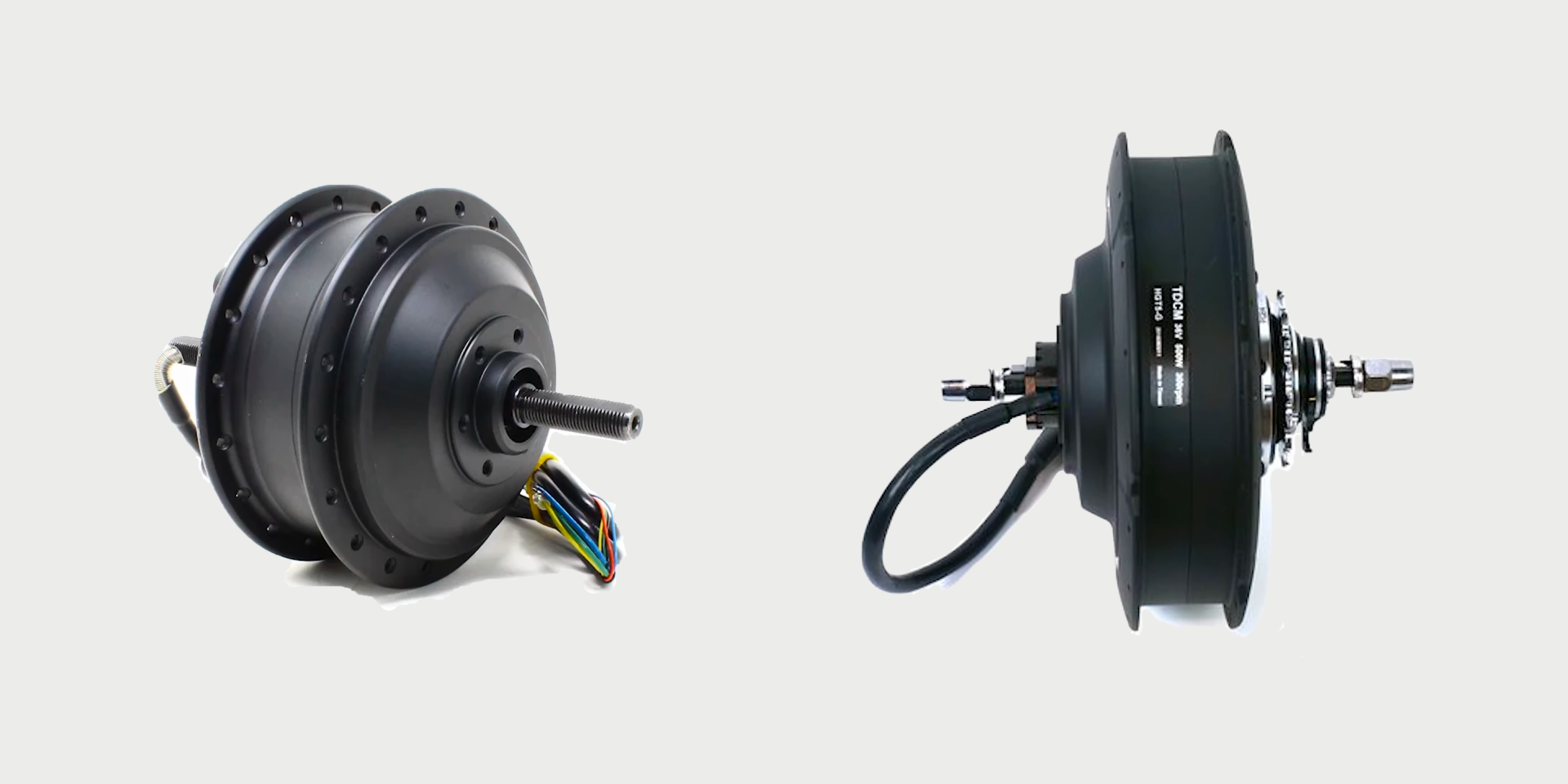

Motor eléctrico de cubo: Motorreductor y motor sin engranajes (transmisión directa)

Mejor motor de eBike - Macvol Surge

Por qué un motor mid-drive es la elección correcta para las eBikes

Para resumir las ventajas e inconvenientes de los motores de tracción central frente a los motores de buje.

- Eficiencia, el uso de marchas de bicicleta permite al motor optimizar su consumo de energía.

- La ubicación del motor mantiene el equilibrio de la bicicleta entre las ruedas

- Mayor par motor, ideal para terrenos escarpados y cargas pesadas

- Gestiona mejor el calor para un uso sostenido más extenuante

- El sensor de par proporciona una sensación de pedaleo más natural al accionar el motor

- El mantenimiento de la rueda trasera no se ve afectado por el motor

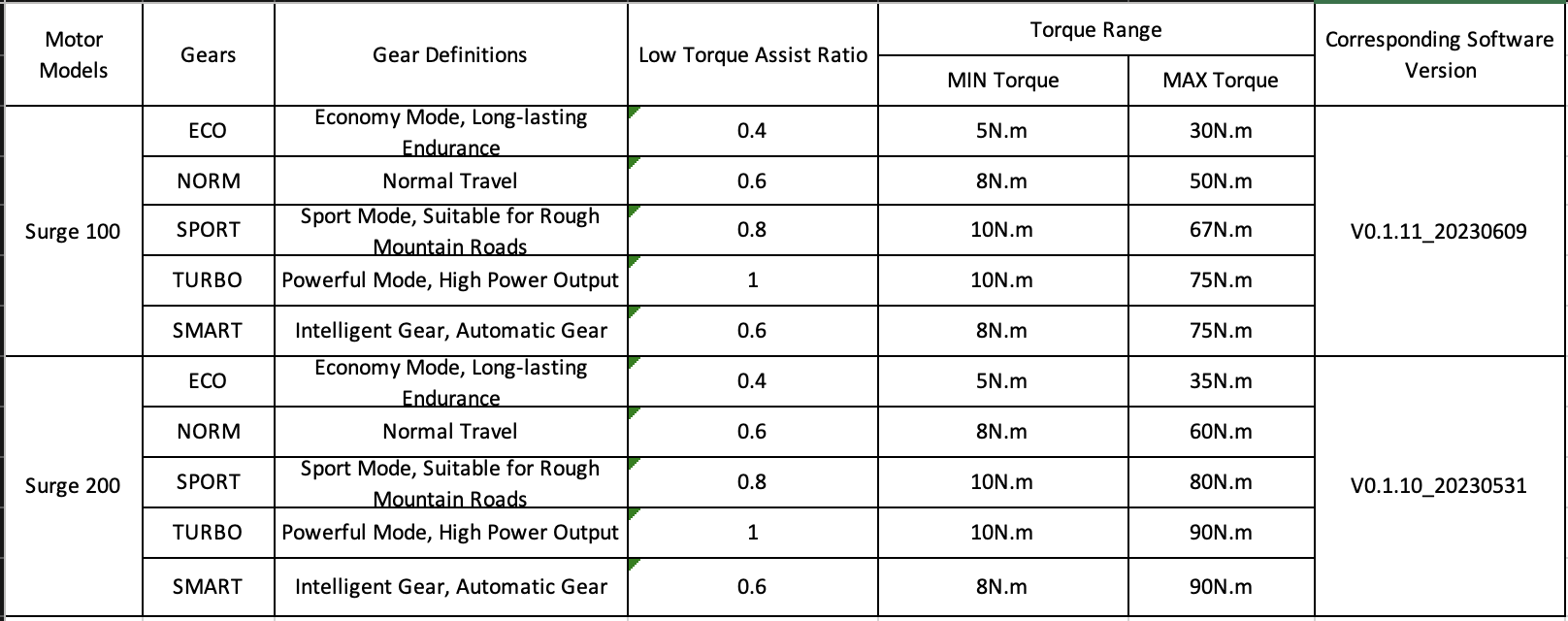

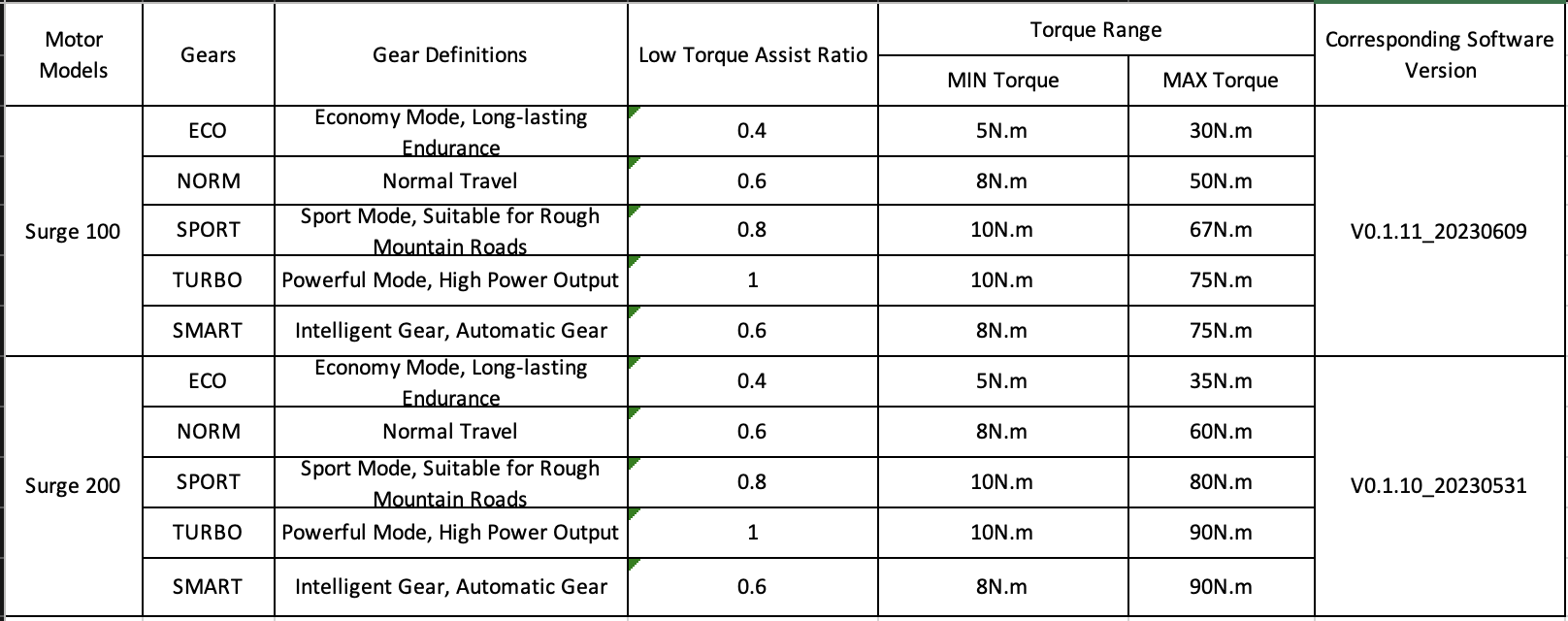

Por qué el motor eléctrico de sobretensión Macvol es mejor que otros

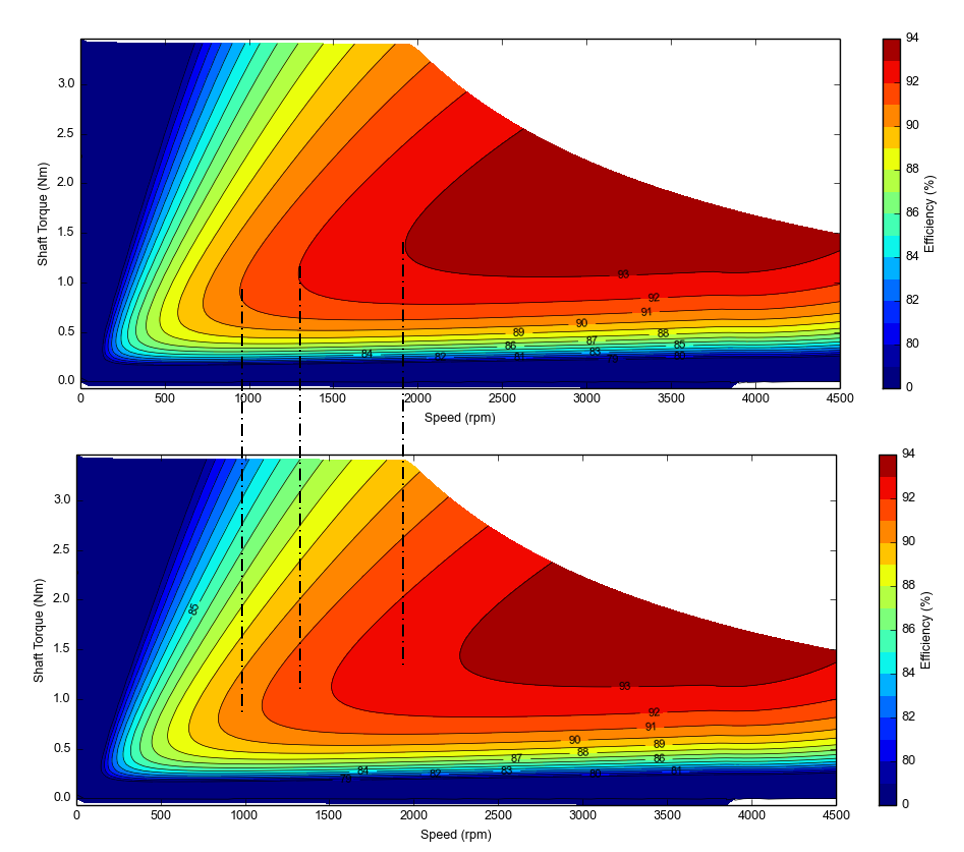

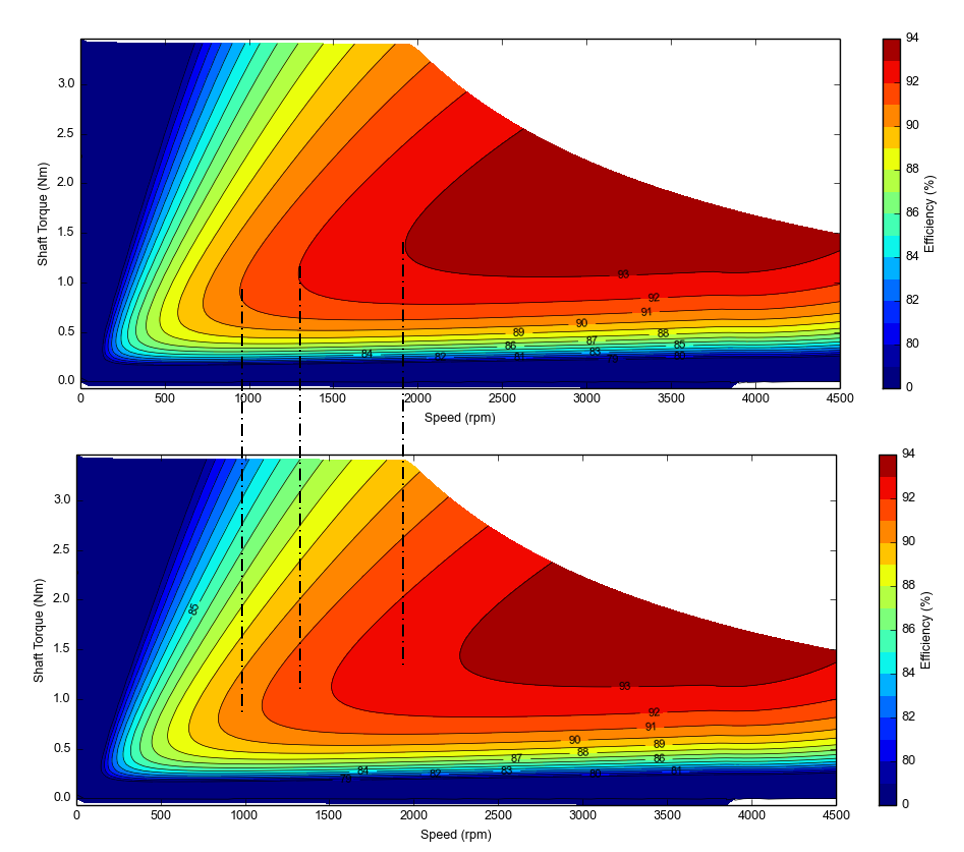

Alta eficacia

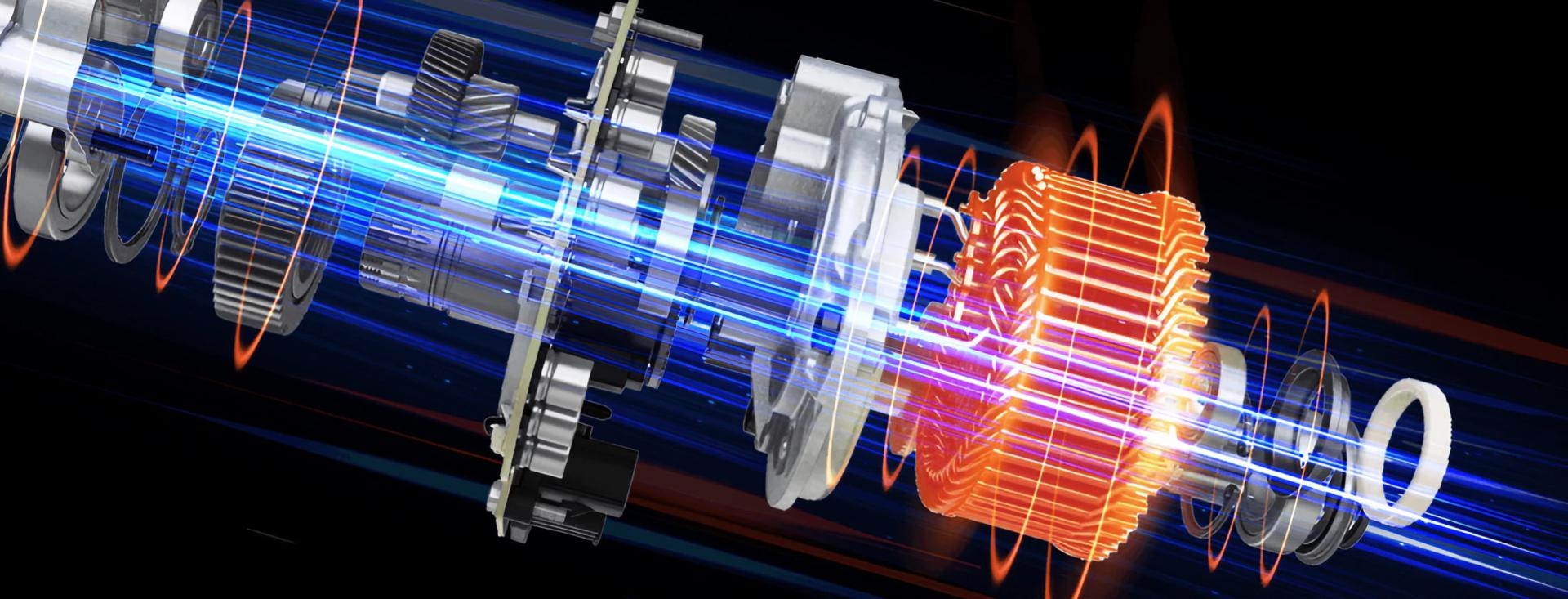

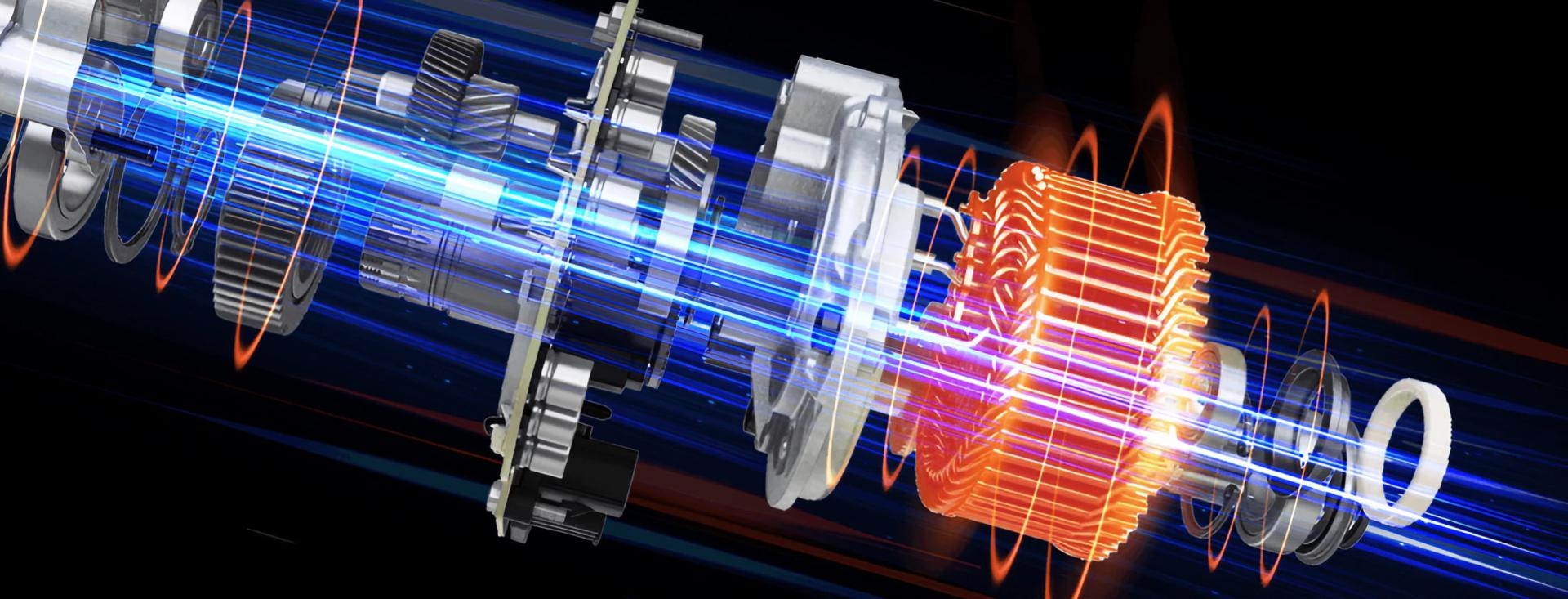

Bobinado de alambre plano

-

Para la misma potencia, menor tamaño, menos material, menor coste o para el mismo tamaño, mayor tasa de llenado de ranuras, mayor densidad de potencia.

-

Mayor área de la sección transversal del bobinado, menos denso, menor resistencia, mayor eficiencia en el punto de carga pesada.

-

Mejor comportamiento térmico, menor holgura interna, mejor contacto entre alambres planos y alambres planos, entre devanados y ranuras del núcleo, mayor superficie de contacto, mejor conductividad térmica.

-

Los devanados de hilo plano son más rígidos, y con la optimización de la estructura de los polos del rotor pueden tener un mejor rendimiento NVH; el resultado es un aumento del 10% en la plenitud real de las ranuras de cobre, y el aumento del 10% se puede convertir en una variedad de direcciones (volumen, peso y eficiencia energética) Tandem optó por utilizar este 10% para la mejora de la eficiencia energética.

El número de ranuras de cobre verdadero aumenta un 10%.

En comparación, los motores Bosch no son capaces de garantizar una potencia continua de 250 W a una temperatura inferior a 60 grados centígrados en la carcasa del motor, por lo que, de acuerdo con las normas de la Unión Europea, se requiere una etiqueta de alta temperatura en el exterior del motor. La elevada potencia de salida de MACVOLTRACK y su eficiente diseño de disipación del calor permiten al Surge e-Motor mantener la temperatura dentro de la norma de la UE.

Encapsulado integral de motores

El proceso de encapsulado de motores suele referirse al uso de adhesivo de encapsulado (también conocido como adhesivo encapsulante) para sellar y asegurar el interior del motor con el fin de evitar que la humedad, el polvo u otras impurezas entren en el motor, mejorando así significativamente el rendimiento y la vida útil del motor. Las ventajas son las siguientes:

-

Resistencia al polvo y la humedad: El compuesto de encapsulado puede sellar eficazmente el interior del motor para evitar la entrada de polvo, humedad y otras impurezas, protegiendo así las piezas internas del motor de daños y corrosión.

-

Mejora el aislamiento: El compuesto de encapsulado puede mejorar el rendimiento de aislamiento del motor y evitar cortocircuitos entre los componentes eléctricos, mejorando así la seguridad y fiabilidad del motor.

-

Reduce las vibraciones y el ruido: El compuesto de encapsulado puede fijar las partes internas del motor, reducir la vibración y el ruido, y mejorar la suavidad y la comodidad del motor.

-

Mejorar la durabilidad: A través del proceso de encapsulado adhesivo, las partes internas del motor pueden ser mejor fijadas y protegidas, prolongando así la vida útil del motor.

Optimización del silencio

-

Optimización del material: los engranajes están hechos de una sola pieza de material de pico, el grado del material se mantiene confidencial y se reduce el ruido generado por la fricción entre los engranajes, al tiempo que se garantiza la misma rigidez que el material metálico.

-

Optimización del proceso: una vez finalizado el montaje de todos los componentes del motor, se fijan todos los componentes con adhesivo de encapsulado y se rellena la cavidad con adhesivo para garantizar que no haya ruido generado por la vibración entre los componentes, mejorar la rigidez general, reducir el ruido electromagnético y ventilar el calor rápidamente.

-

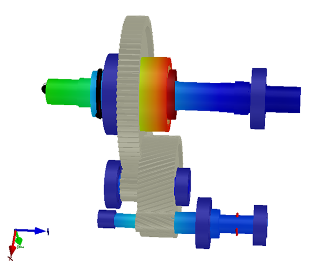

Optimización de la simulación dinámica: mejora la rigidez de soporte del sistema, optimiza el error de transmisión del sistema, el nivel de presión sonora en el oído humano disminuye en 7,3dBA.

Pruebas de ruido en la posición del oído humano.

Simulación dinámica.

Experiencia ciclista

Pedaleo mínimo.

El recorrido del aire de pedaleo en un motor de ciclismo es la distancia o ángulo mínimo que los pedales deben desplazarse hacia abajo antes de que comience el pedaleo. Este recorrido del aire suele ser detectado por un sensor en el controlador del motor para que el generador se ponga en marcha y proporcione potencia de apoyo.

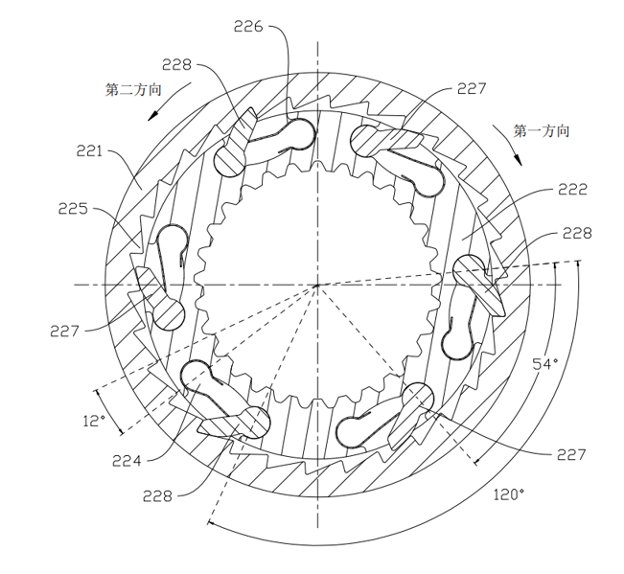

Los motores de la serie Surge tienen un embrague de trinquete con un pequeño recorrido del aire (6° o menos), lo que proporciona una buena experiencia de pedaleo (PD: cuanto mayor sea el ángulo de recorrido del aire, más pronunciada será la sensación de apartarse al pedalear), mientras que el mercado compite con recorridos del aire que oscilan entre 6,92° y 7,2°.

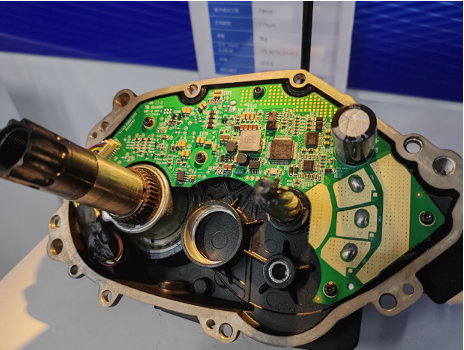

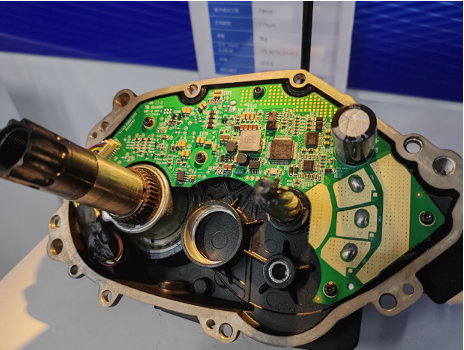

Procesos de fabricación y montaje

-

La unidad de control del circuito del motor, que incluye la MCU de control principal, el MOS de accionamiento y potencia y el sensor de par, son todos chips de calidad automovilística, superiores a los de la competencia en cuanto a temperatura nominal, fiabilidad, seguridad funcional y vida útil.

-

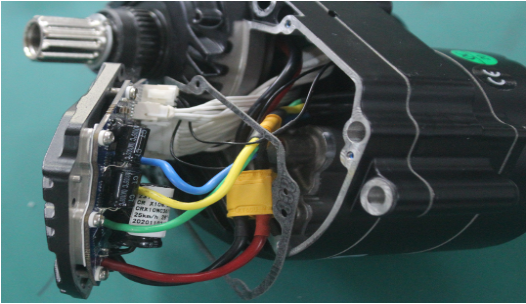

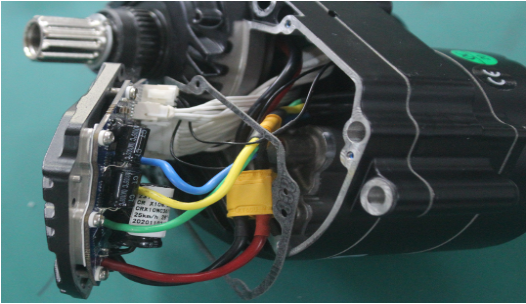

La conexión de control electrónico de una sola pieza mejora en gran medida la estabilidad y fiabilidad del sistema, evitando las sacudidas frecuentes y los impactos de alta y baja temperatura que provocan la caída y el envejecimiento del mazo de cables.

-

Los motores de la serie Surge están totalmente automatizados en Vietnam para garantizar la estabilidad de la calidad y la consistencia del rendimiento. La mayoría de los competidores no disponen de líneas de producción automatizadas.

Conector de una pieza

Cableado del cable volante

English

English  Deutsch

Deutsch  Deutsch

Deutsch

Validate your login